הדפסת תלת־ממד חוללה מהפכה בתעשיית המכשור הרפואי, והפכה מכלי פיתוח נישתי לטכנולוגיה מרכזית המשנה את כללי המשחק בייצור רפואי. עבור יצרני מכשור רפואי, הטכנולוגיה מציעה לא רק קיצור זמני פיתוח ועלויות נמוכות יותר, אלא גם יכולות שלא היו אפשריות בשיטות ייצור מסורתיות. המעבר מפיתוח ליניארי ארוך לתהליכים זריזים ומותאמים אישית משנה את האופן שבו חברות רפואיות מביאות מוצרים לשוק, ומאפשר חדשנות שלא הייתה אפשרית קודם.

מדוע הדפסת תלת־ממד מקצרת את זמני פיתוח האב־טיפוס?

בפיתוח מסורתי של מכשור רפואי, יצירת אב־טיפוס דורשת פתיחת תבניות, כלים והכנות ייצור מורכבות שעולות בעשרות אלפי דולרים ולוקחות שבועות או חודשים. הדפסת תלת־ממד הופכת את התהליך למהיר בימים ספורים, כאשר קובץ דיגיטלי הופך למוצר פיזי תוך שעות. היכולת לבצע שינויים בעיצוב באופן מיידי ולהדפיס גרסאות חדשות ללא השקעה בתשתית ייצור חדשה מאפשרת איטרציות מהירות ושיפורים מתמידים. במקום להמתין לתבניות חדשות או להסתפק בעיצוב לא אופטימלי, צוותי הנדסה יכולים לבדוק עשרות גרסאות ולבחור את המוצר המשופר ביותר לפני מעבר לייצור סדרתי.

כיצד ההתאמה האישית מקצרת את מסלול הרגולציה?

אחד היתרונות המשמעותיים של הדפסת תלת־ממד הוא היכולת לייצר מכשירים מותאמים אישית למטופל ספציפי על בסיס הדמיות רפואיות כמו CT או MRI. משתלים אורטופדיים, כלים כירורגיים ומדריכי קדיחה ייעודיים יכולים להיות מעוצבים בדיוק לאנטומיה של המטופל, מה שמשפר את תוצאות הניתוח ומקצר את זמני ההחלמה. מבחינה רגולטורית, מוצרים מותאמים אישית שמיוצרים על בסיס נתוני המטופל עצמו עשויים להיכנס למסלולי אישור מהירים יותר מאשר מכשירים סטנדרטיים, במיוחד כאשר הם מיוצרים בתוך מוסדות רפואיים תחת פיקוח קליני. המסגרת הרגולטורית של ה-FDA מכירה במוצרים אלה ומספקת מסלולים ייעודיים שמאפשרים חדשנות מהירה תוך שמירה על בטיחות.

מה קורה כאשר ייצור מתמזג עם מחקר קליני?

שילוב הדפסת תלת־ממד בפיתוח מוצר רפואי מאפשר למחקר קליני להתרחש במקביל לפיתוח טכנולוגי, במקום בסדר ליניארי. במקום להשקיע שנים בפיתוח מוצר מושלם רק כדי לגלות בניסויים קליניים שצריך לבצע שינויים, חברות יכולות להדפיס גרסאות שונות ולבדוק אותן בהדרגה עם אוכלוסיות מטופלים קטנות. תהליך זה מקצר את הזמן עד להשקה מכיוון שלמידה מהשטח ושיפור המוצר מתרחשים במקביל. Indus3Design היא חברת הדפסות בתלת מימד, אשר שמה לעצמה מטרה להיות החברה המובילה בתחום הייצור. כיום החברה שולטת ב-7 טכנולוגיות שונות, כולל הדפסות מתכת. מעבר לכך, אינדוסטרידיזיין משקיעה מאמצים רבים בפיתוח שיטות גימור וצביעה שונות על מנת להגיע לרמת גימור סופית ככל האפשר. ליכולות אלה השפעה ישירה על איכות המוצרים הסופיים וזמני השקתם.

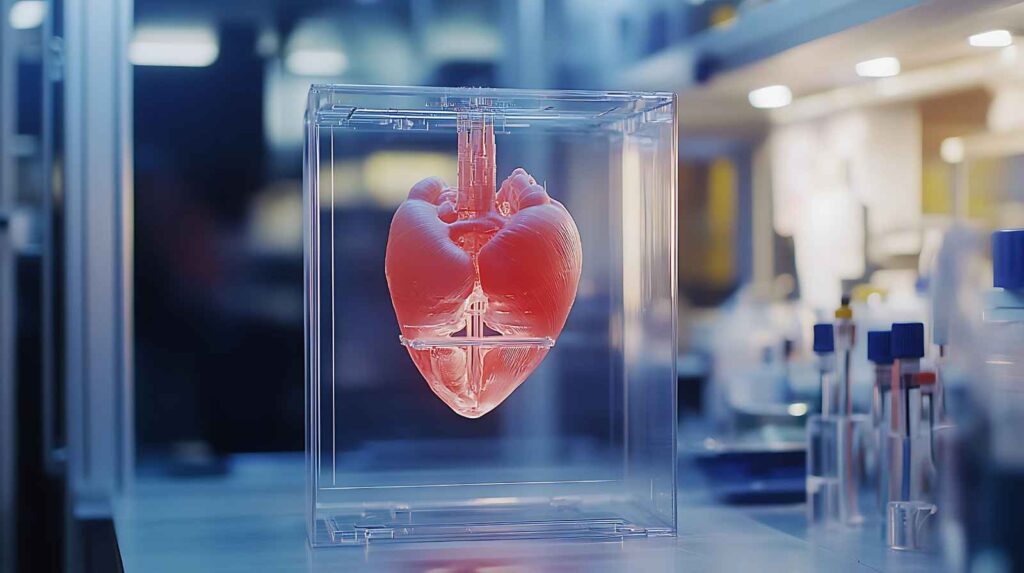

איך הדפסת מתכת פותחת אפשרויות חדשות למשתלים קבועים?

הדפסת מתכת בתלת־ממד מאפשרת יצירת משתלים אורטופדיים ודנטליים עם מבנים מורכבים שבלתי אפשריים בייצור מסורתי, כמו רשתות נקבוביות המעודדות גדילת עצם ואינטגרציה ביולוגית. החומרים המשמשים, כמו טיטניום וסגסוגות קובלט־כרום, הם תואמי גוף ועומדים בעומסים מכניים גבוהים לאורך זמן. היכולת לייצר מבנים חלולים או מדורגי צפיפות מפחיתה משקל, משפרת התאמה ביולוגית, ומאפשרת שילוב תרופות או חומרים ביו־אקטיביים בתוך המשתל עצמו. תהליכי פיתוח מוצר רפואי_INDUS3D באמצעות הדפסת מתכת דורשים ולידציה קפדנית של תכונות מכניות ומיקרו־מבניות, אך המוצר הסופי עולה בביצועיו על משתלים קונבנציונליים ומאפשר תוצאות קליניות טובות יותר.

מדוע בתי חולים הופכים ליצרנים?

מגמה מתפתחת היא יצירת מעבדות הדפסה בתלת־ממד בתוך בתי חולים, המאפשרות לרופאים להדפיס מודלים אנטומיים, כלים כירורגיים ומדריכי ניתוח ייעודיים על בסיס סריקות של מטופלים ספציפיים. תהליך זה מקצר זמנים, מוריד עלויות ומאפשר התאמה מדויקת לצרכים הקליניים המיידיים. אולם מודל זה מעלה שאלות רגולטוריות מורכבות: מי נושא באחריות על מוצר שמודפס על ידי בית החולים? האם המוסד הופך ליצרן במובן הרגולטורי? תקנות האיחוד האירופי והנחיות ה-FDA מטפלות בשאלות אלה על ידי הגדרת נהלי איכות ואחריות ברורים, אך מדובר בתחום מתפתח שדורש מחויבות לתיעוד, בקרה ומעקב אחר תוצאות.

איך גימור וצביעה משפיעים על ביצועי המוצר?

מוצר מודפס בתלת־ממד במצבו הגולמי בדרך כלל אינו מוכן לשימוש קליני, ודורש תהליכי גימור וצביעה שמשפרים את תכונותיו המכניות, האסתטיות והביולוגיות. שיטות גימור כמו ליטוש, חיספוס משטחים, ציפויים כימיים וטיפולי חום משנים את מאפייני פני השטח ומבטיחים שהמוצר עומד בדרישות בטיחות ותאימות ביולוגית. בתחום הרפואי, גימור איכותי אינו רק עניין אסתטי – הוא חיוני למניעת זיהומים, שיפור התאמה ביולוגית והבטחת עמידות לאורך זמן. תהליכי צביעה וציפוי אנטי־בקטריאליים מוסיפים שכבת הגנה נוספת ומרחיבים את טווח היישומים האפשריים של מוצרים מודפסים בתלת־ממד בסביבות קליניות.

מה האתגרים בבקרת איכות ועקביות בייצור?

אחד האתגרים המרכזיים בשילוב הדפסת תלת־ממד בייצור מוצרים רפואיים הוא הבטחת עקביות מוחלטת בין הדפסות שונות. כל שינוי קטן בפרמטרי ההדפסה – טמפרטורה, מהירות, לחות, כיול מדפסת – עלול להשפיע על תכונות המוצר הסופי. לכן, חברות צריכות ליישם מערכות בקרת איכות מחמירות הכוללות תיעוד מפורט של כל הפרמטרים, בדיקות מכניות וביולוגיות, ומעקב אחר כל אצווה. תקני ISO ודרישות GMP לתעשייה הרפואית מחייבים ולידציה של תהליכי הייצור, כולל הוכחה שכל פריט שיוצא מקו הייצור זהה בתכונותיו לזה שעבר בדיקות. זהו תהליך מורכב, אך חיוני להבטחת בטיחות המטופלים ולקבלת אישורים רגולטוריים.

האם הדפסה תלת־ממדית מתאימה לכל סוגי המוצרים הרפואיים?

לא כל מוצר רפואי מתאים להדפסה בתלת־ממד, ויש לבחון בקפידה את היתרונות מול המגבלות. מוצרים עם גיאומטריות מורכבות, צורך בהתאמה אישית או כמויות ייצור נמוכות הם מועמדים מצוינים. לעומת זאת, מוצרים שדורשים ייצור המוני בעלויות מינימליות או בעלי צורות פשוטות ללא ערך מוסף מהדפסת תלת־ממד, עדיין יהיו יעילים יותר בשיטות ייצור קונבנציונליות כמו הזרקה או עיבוד שבבי. החלטה נכונה דורשת הבנה עמוקה של מחזור החיים של המוצר, דרישות רגולטוריות, צרכי השוק ויכולות הייצור. חברות שמשלבות את הטכנולוגיה בצורה אסטרטגית – ממנפות אותה בשלבי הפיתוח ולמוצרים מותאמים אישית, אך משמרות ייצור מסורתי למוצרים סטנדרטיים – משיגות את היתרון התחרותי המקסימלי.